سیستم کنترل توزیعشده (Distributed Control System) یا به اختصار DCS قطعاً یکی از مهمترین سیستمهای کنترلی در صنعت برق و کنترل میباشد. امروز میخواهیم به شکلی تخصصی به تعریف DCS و اینکه بین متمرکز و توزیع شده چه تفاوتی است بپردازیم در ادامه نگاهی به تاریخ پرفرازونشیب آن داشته باشیم که چگونه از کامپیوترهای بسیار ساده به این سطح از کنترل رسیدیم و حتی چگونه DCS در ایران مورداستفاده قرار گرفت.

تعریف DCS

به صورت کلی اگر بخواهیم یک فرآیند را کنترل کنیم به دو صورت میتوانیم عوامل کنترلی را تعیین نماییم:

- کنترل متمرکز

- کنترل توزیع شده

کنترل متمرکز

این روش را در بسیاری از جنبههای تکنولوژی و زندگی روزمره میتوانید مشاهده کنید، در روش Centralized Control System تمام تصمیمات در یک مکان مشخص گرفته میشود و سپس به سایر قسمتها جهت انجام آنها، ارجاع داده میشوند. مثالهای زیادی برای این مدل از کنترل میتوان زد: نظام بانکداری؛ تمام دادههای کاربران در مرکز یک بانک مشخص نگهداری میشوند، و یا همین کامپیوتر یا موبایلی که در دست دارید خود یک نوع کنترل متمرکز میباشد چرا که تمام تصمیمات در بخش پردازشگر (CPU) تحلیل و اتخاذ میشوند. در بعد اتوماسیون صنعتی نیز میتوان PLC را مثال زد که میزبان تمام تحلیلها میباشد.

کنترل توزیع شده

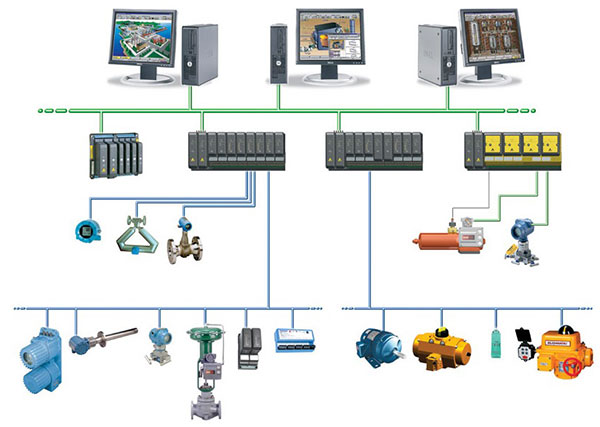

در این روش دیگر یک واحد مشخص مسئول تصمیمگیری نیست بلکه ممکن است هر تصمیم در یک بخش مشخص و مجزا از دیگری اتخاذ گردد. بنابراین DCS که مخفف Disterbuted Control System میباشد در این بخش قرار میگیرد. در DCS هر المان پردازشی، ماشین الکتریکی یا گروهی از ماشینها به وسیلهی یک کنترل کننده اختصاصی کنترل میشوند.

به معنای دیگر، DCS متشکل از تعداد زیادی کنترل کننده محلی در قسمتهای مختلف حوزه کنترلی کارخانه است و از طریق شبکههای ارتباطی نظیر: DeviceNet، PROFIBUS DP، ControlNet، PROFINET، Ethernet/IP و … به یکدیگر متصل میشوند. با توجه به موارد گفته شده در متد DCS، کنترلری در محل سایت نداریم. آنچه اساساً در سیستم DCS رخ میدهد؛ تقسیم عملیات کنترلی بین چندین کنترلکننده است که در اتاق کنترل قرار گرفتهاند. به همین دلیل به آن سیستم Distributed گفته میشود. در این سیستم، حلقههای سادهای متشکل از Field و کنترلر وجود دارد که این کنترلرها در نهایت در لایههای بالاتر به هم متصل میگردند.

از آنجاییکه در این سیستم همه چیز توزیع شده است به راحتی میتوانیم سیستم کنترلی را توسعه دهیم و هر بار که به یک تجهیز جدید نیازمندیم آن را بدون مشکل به کل سیستم کنترلی اضافه نماییم. همین مسئله سبب شده است که از DCS در مکانهایی که شاهد تعداد بسیار زیاد ورودی/خروجی (Input/Output) هستیم استفاده شود، بدون شک مهمترین کاربرد این سیستم در؛ تولید برق، تولید مواد شیمیایی، صنایع نفت و گاز و تصفیه آب و فاضلاب میباشد. با اینکه کنترل تمام فرآیندها در یک مکان قرار نگرفته است ولی از هر نقطهای میتوانیم عملیات در حال رخداد را با استفاده از مانیتورهای صنعتی و یا حتی HMI رصد کنیم.

ساختار DCS

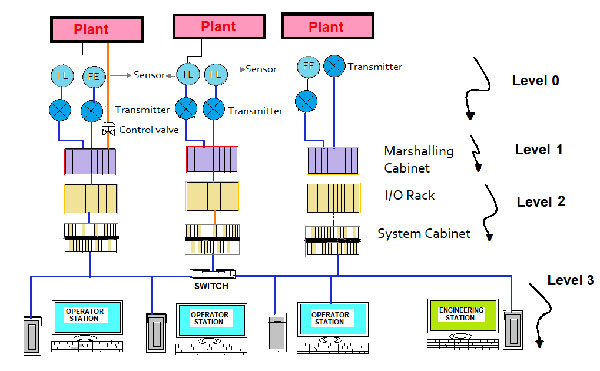

شاید از خود بپرسید چرا در DCS شاهد سلسله مراتب یا به زبان دیگر “سطحبندی” میباشیم؟ پاسخ مشخص است ازآنجاییکه دیسیاس یک سیستم توزیعشده میباشد پس کل سیستم باید نسبت به خطای رخداده شده در یک بخش خاص مصون باشد. برای یک DCS استاندارد میتوان ۳ سطح کاری در نظر گرفت، این سطوح عبارتاند از:

- Field Level

- Control Level

- Monitoring Level

قطعاً سلسه مراتب در این سطوح مهم است و همان گونه که می دانید ابتداییترین سطح مربوط به Filed میباشد. در ادامه به شکلی دقیقتر به هرکدام از این اجزا خواهیم پرداخت.

Field Level

در پایینترین سطح، Actuatorها و Field Instrumentها قرار گرفتهاند که به دو روش میتوانند به سطح بالاتر از خود متصل شوند، این روشها عبارتاند از:

روش کلاسیک استفاده از Field bus

در روش کلاسیک هر تجهیز از طریق دو رشته سیم (جریان یا ولتاژ) به کارت ورودی یا خروجی (Input/Output Module) متصل میشود. با توجه به تعداد Instrumentها و Actuatorها تعداد و حجم سیمکشی میتواند افزایش یابد. امروزه اکثر سیستمهای DCS حداقل از یک یا چند نوع تکنولوژی Field Bus نظیر Foundation Field Bus، DeviceNet و Profibus پشتیبانی میکنند و قابلیت اتصال به آنها را دارا هستند. با استفاده از Field Bus در این روش میتوان تعداد زیادی Instrument/Actuator را با استفاده از تنها یک کابل رابط به کنترلرها متصل کرد و حجم کابلکشی را به شکل قابلتوجهی کاهش داد.

Control Level

در سطح میانی یک سیستم DCS، کنترلرها قرار دارند. هر کنترلر متصدی اداره یک قسمت از Plant است و معمولاً به همین شکل نیز نامگذاری میشود. کنترلرها از طریق یک شبکه ارتباطی با یکدیگر نیز و نیز با سطح بالاتر در ارتباط هستند، این شبکه معمولاً دارای پشتیبان یا Redundant است.

نوع و پروتکل شبکه در سیستمهای DCS مختلف، ممکن است متفاوت باشد. به شبکه ارتباطی بین کنترلرها، Plant Bus یا Process Bus اطلاق میشود و معمولاً از فیبر نوری به دلیل سرعت بالا و عدم نویزپذیری الکتریکی بهعنوان رابط فیزیکی استفاده میگردد. در میان روشهای ارتباطی، Ehternet نسبت به سایر روشها معمولتر میباشد، اترنت را بهعنوان استاندارد IEEE802.3 میشناسند که با ترکیب کابلهای زوج به هم تابیده برای اتصال نقاط انتهایی شبکه و فیبر نوری برای اتصالهای اصلی (Back bone) سایت در یک سطح گسترده، استفاده میشود.

Monitoring Level

در سطح بالای یک سیستم DCS ایستگاههای کاری یا همان کامپیوترهایی قرار دارند که از طریق آنها فرآیندهای پروسسی توسط اپراتورها کنترل میشوند. این کامپیوترها نیز از طریق یک شبکه که به آن Terminal Bus گفته میشود به سطح پایینتر متصل میشوند. در این بخش شاهد دو قسمت مهم میباشیم که عبارتاند از: Engineering Station و Operating Station.

Engineering Station

ES یا ایستگاه مهندسی، کامپیوتری است که نرمافزار طراحی و مهندسی سیستم DCS روی آن نصب میشود و کلیه عملیات مهندسی سیستم شامل Download کردن برنامه در کنترلرها (معنای آپلود و دانلود در اتوماسیون برعکس آنچه که مردم عادی تصور میکنند میباشد.)، تغییر در منطق برنامه و انجام اصلاحات و تغییرات در صفحات گرافیکی سیستم مانیتورینگ از طریق آن صورت میگیرد. معمولاً ES در محل مشخصی به نحوه نصب میشود که به هر دو Bus سیستم اعم از Terminal Bus و Process Bus متصل باشد. بسته به وسعت و پراکندگی سیستم DCS ممکن است چند ES در مجموعه وجود داشته باشد.

Operating Station

OS یا ایستگاه عملیاتی، ایستگاه کاری اپراتورهاست. روی این کامپیوترها صفحات گرافیکی به شکل Runtime (که غیرقابل edit است) load شده است. OSها بسته به معماری سیستم به طور مستقیم یا از طریق Server به کنترلرها متصل هستند. اپراتورها میتوانند مقادیر پروسسی را روی OS مشاهده نمایند و یا فرمانهای کنترلی را از طریق آنها به کنترلرها ارسال کنند.

مزایا و معایب DCS

احتمالاً تا الان با توجه به توضیحات بسیار زیادی که در مورد DCS شنیدید به مزایا و معایب آن پی بردهاید بااینحال بهعنوان مرور کلی اجازه دهید به شکلی فهرستوار به آنها اشاره کنیم.

مزایا

- افزایش نظارت بر مراحل اجرای یک فرآیند

- افزایش قابلیت اطمینان سیستم

- افزایش انعطافپذیری و توسعه سیستم

- بهبود کلی امنیت سیستم

- امکان تعریف سیاستهای محلی (باتوجهبه سلسلهمراتبی بودن وظایف)

- کاهش تنشهای پردازشی (به دلیل تقسیم وظایف)

- یکپارچگی تمام سیستم کنترل از سیستم مانیتورینگ گرفته تا سیستم گزارشگیری و Trending

- مناسب فرآیندهای ناپیوسته و پیوسته

- مناسب فرآیندهای شیمایی

- بهبود ایمنی

- افزایش کمیت و کیفیت

معایب

- افزایش پیچیدگی کار

- نبود تصمیمگیری متمرکز

- سازگار پذیری نبودن برندهای مختلف با یکدیگر

- انحصاری بودن سیستمهای مختلف نسبت به هم

- هزینه بسیار بالا

- محدودیت در افراد متخصص

- انطباقپذیری کم با سایر تکنولوژیهای روز